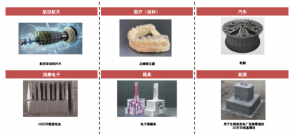

03产品多深筋位

图3:安全气囊模具3D模型图

产品深筋位是模具制造中一个很头疼的问题,因为为了保证深筋部位成型,有时候需要牺牲大量冷却时间,例如我们前期案例中:汽车安全气囊模具内壁,就明显存在这种问题,所以会严重导致产品冷却时间过长,影响客户生产交期。我们通过拆分镶件逐个打印,使水路充分遍布模具型腔,从而完美解决上述问题。

04尺寸要求较高

当注塑产品尺寸要求较高时,传统水路带来的模温不均会影响注塑产品尺寸,一些高附加值产品,比如苹果蓝牙耳机一幅上千元,其容纳盒不仅起到包装作用,并且还具备充电功能,当耳机放入容纳盒中便可以自动充电,因此对产品的尺寸要求极为严苛。

举个例子:当产品变形要求0.05mm以内时,而实际产品变形超过0.05mm,到0.1mm或者更大时,便可通过随形水路来平衡模具温度,控制产品变形。

因此在选择采用模具3D打印的时候请抓住几个关键点“量产模、结构复杂、深筋位多、产品尺寸要求较高”。因为目前3D打印价格也并不廉价,好钢用在刀刃上,我们不推荐客户采用3D打印制作“头盔模”的原因就是,头盔模结构非常简单,且体积大,根本无需采用3D打印,传统制模即可很好的完成。若一意孤行,昂贵的成本,不大的效益,结果自然得不偿失。

图4:要点总结

除此之外,模具中一些结构类型,如:斜顶、滑块、浇口套、前模镶件等,皆可采用3D打印技术,如图4所示,小编已经把要素总结出来,保存这张图,下次纠结要不要采用3D打印技术的时候,拿出此图对照即可,拿走不谢~